前言

叶轮机械作为当代最主要的动力装置之一,在国民经济各个部门中占有重要的地位。水泵、风机等电动机驱动设备的总电机容量达1.5亿kW,用电量占全国发电量的35%左右[1],因此提高叶轮机械的运行效率,可以充分利用有限的能源,提高经济效益;现代叶轮机械朝着高负荷、高效能低噪音和小尺度等方向发展,对其研究和设计提出了日益苛刻的要求。因此,提高风机研究和设计水平,对国民经济发展、节约能源和环境保护将产生重要的影响[2-3]。各种叶轮机械设计水平与性能的提高,很大程度上取决于对真实流动现象的物理本质的了解[4-5]。为了提高风机的设计质量,更快更好地设计出高效的流体设备,就必须了解其内部的实际流动情况,了解气体的速度及压力分布,了解各结构参数对其性能的影响。本文运用CFD软件对轴流风机进行了三维数值模拟,获得了轴流风机内部许多重要的流动细节、速度和压力分布情况。对比分析了进口速度和叶片安装角度对风机性能的影响。

1 模型的建立及网格的划分

1.1 研究对象

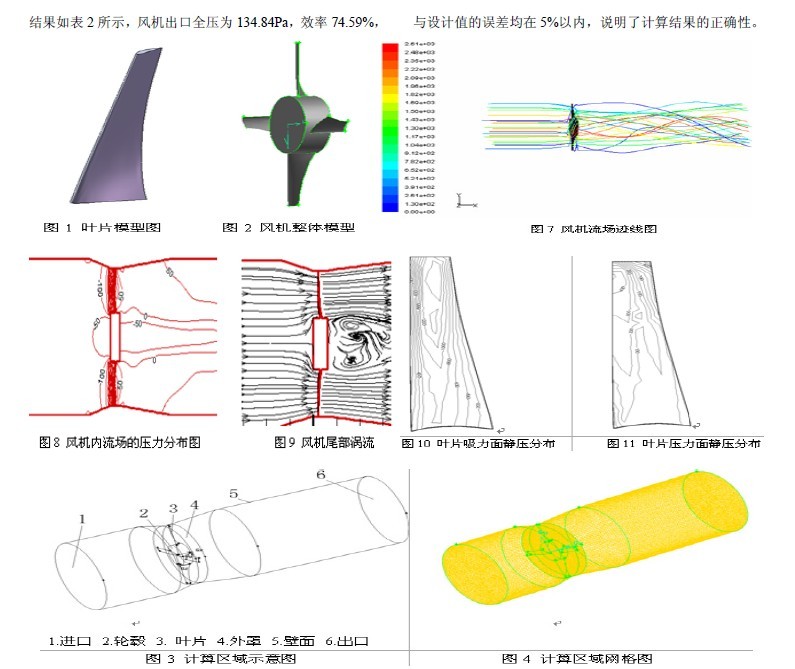

本文研究对象为R40 系列风机[6],叶轮直径为1.125m,轮毂比0.356。标准空气条件下,流量Q=13m3/s,全压pT=140Pa,风机为单叶轮,电机与叶轮直连,电机转速1440rpm。叶轮叶片选用CLARK-Y 翼型,相对厚度为12%,设计全压效率η = 77.24%。对于风机的叶型是通过多个截面的参数来定义的,通过曲面连接得到扭曲的风机叶型形状。所以在建模过程中,采用了由点到线再到面,最后到体的建模方法。在Solidworks中建立叶片模型如图1 所示。风机整体模型如图2 所示。

1.2 计算区域与网格划分

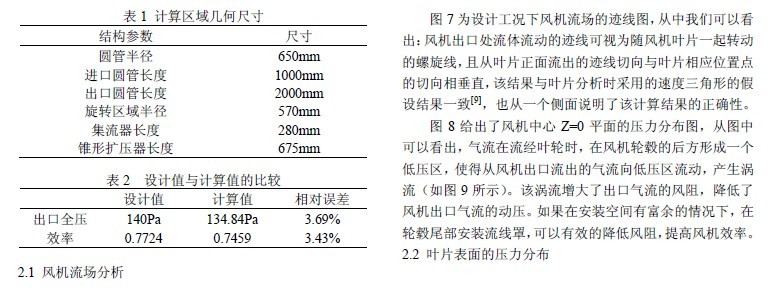

为了模拟风机内部的流动情况,我们选用了相对较大的计算区域,结合风机流动的实际情况,在风机的前面和后面分别设置了集流器和扩压器。计算区域示意图如图3 所示,其几何尺寸见表1。确定计算区域后,进行网格划分,划分后的网格如图4所示。边界条件具体设置为:进口给定质量流率;出口采用自由出口边界条件;风道内壁,叶片,轮毂均选择无滑移固体壁面;风机旋转区域采用多参考系坐标模型,给定旋转速度;湍流模型为旋流修正的Realizable k-ε 模型。计算过程中采用亚松弛,求解算法采用SIMPLEC 算法,

Momentum、Turbulent Kinetic Energy 和Turbulent DissipationRate 均采用Second Order Upwind 格式。

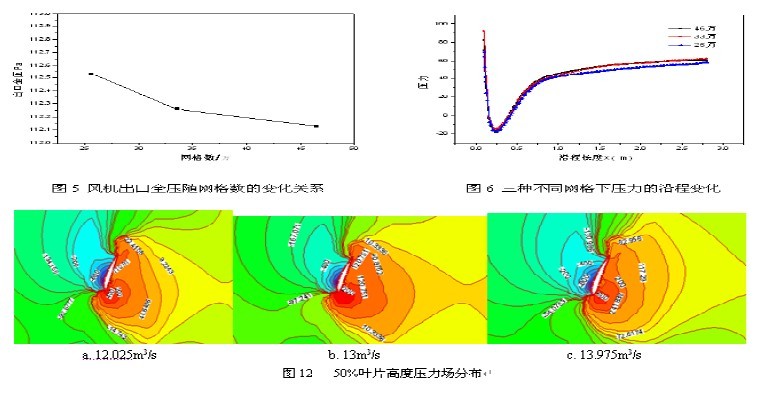

1.3 网格独立性考核

在微分方程离散的过程中,不可避免的会引入离散误差,对于同一离散格式,网格越密,离散误差通常会越小[8]。由于计算机资源的限制,我们不可能将网格划分的很细,但需要保证数值求解结果是网格独立的解。本文共采用了三套网格系统,相邻的两个网格系统的疏密程度变化足够大,计算了风机出口的全压和沿程的压力,所得的结果如图5 和图6 所示。由图5 可以看出,采用三种网格计算的风机出口全压差别不大。图6 表明沿程的压力有所不同,但30 万与46 万两种密度的网格的计算值相近,相差很小。因此我们认为30万网格已经可以满足计算精度的要求,可以获得与网格无关的解。冷却塔轴流风机三维流场 数值模拟与影响因素分析

2 计算结果分析

采用SIMPLEC 算法和Realizable k-ε 湍流模型,求解三维时均N-S 方程,计算了轴流风机在设计工况下的流场,

图10 给出的风机叶片吸力面的静压分布,从图中可以看出,在叶顶附近区域,形成径向正压梯度,在叶根附近区域,有径向负压梯度,使得整个叶片表面形成“C”型的压力梯度分布,这有利于将机壳和轮毂壁面区域的低能流体吸到叶片中部的高能主流区域中去,减弱了低能流体在机壳和轮毂的聚集,从而达到减少流动损失,提到性能的目的。图11 给出了风机叶片压力面的静压分布,可以看到在叶片顶部的尾迹区域存在一明显的低压区,这是由于叶顶间隙的影响,存在着叶片顶部的泄漏流动。泄漏涡的存在,增加了流动中的阻力损失,降低了风机出口压力,这也是轴流风机容易产生失速的地方。

2.3 入口质量流量对风机性能的影响

图12 给出了不同入口质量流量时,50%叶片高度流道内的压力场分布,从图中可以看出,随着入口质量流量的增加,叶片前部吸力面的压力值不断升高,而叶片后面压力面的值在不断下降。图13 和图14 分别给出了不同入口质量流量下沿X 方向的全压分布和湍动能分布。从图13 中可以看出,不同入口质量流量下,沿程的全压分布趋势大体相同,气流在流过叶轮后,经过叶轮的旋转做功,全压值逐渐增大,在流场的中后部,即气流的出口附近,全压值变化不大,基本上为一条直线。比较四种不同质量流量下的全压分布可以看出,入口质量流量越大,相同位置处的全压值越小。图14 为沿程的湍动能分布,从图中可以看出,不同入口质量流量下,湍动能的分布趋势基本相同,沿X 方向逐渐增大,在流场的出口附近略有下降。比较四种不同质量流量下的全压分布可以看出,入口质量流量越大,相同位置处的湍动能越大,这是因为,当流场的横截面一定时,质量流量的增加使得流道内的速度增加,从而导致湍动能的加大

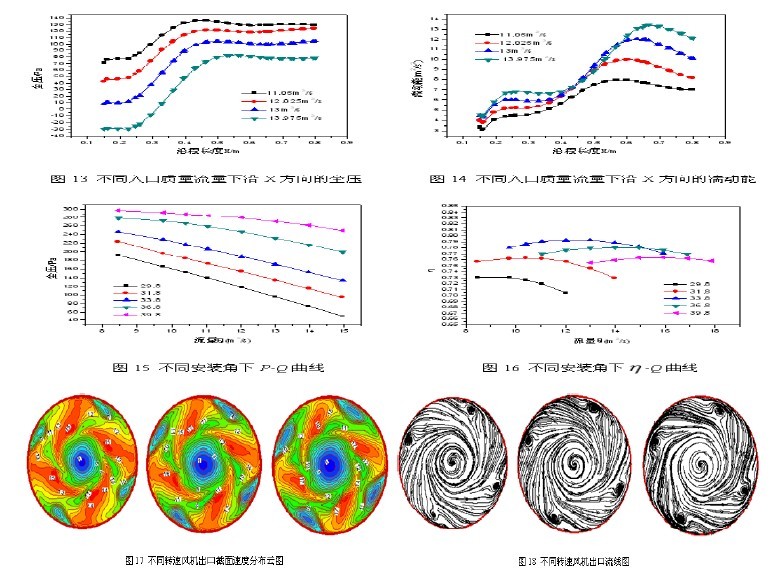

2.4 叶片安装角对风机性能的影响图15 所示为不同叶片安装角度时的P-Q 性能曲线,从图中可以看出,调整叶片的安装角度可以影响风机的性能曲线。在所计算的安装角度范围内,安装角越大,相同流量下风机出口的全压值也就越大。当安装角较小时,P-Q 性能

曲线的斜率较大,随着安装角不断增加,P-Q 性能曲线的斜率在不断减小。叶片安装角为29.8°时,流量从8.45m3/s 增加至14.95m3/s,风机出口全压值由191.3Pa 下降至50.1Pa,变化率为73.81%,而当安装角增大为39.8°时,相同入口流量的变化,风机出口全压值仅下降了48Pa,变化率为16.16%。图16 给出了不同叶片安装下η -Q 性能曲线,从图中可以看出,当安装角为33.8°时,风机η -Q 性能曲线的最高效率点达到最大值。如果将图中不同安装角下的五条η -Q 性能曲线的最高效率点连起来,则可以发现最高效率点的包络线为一曲线。所以,当风机的流量发生变化时,可以通过调整叶片角度,改变风机的性能曲线,使风机在不同流量下均可以在高效率区域运行。比较图15 和图16 可以看出,安装角增大时,效率的变化程度远远小于全压的改变程度。以流量Q=13m3/s 时为例,安装角由31.8°增加至39.8°,出口全压增大136Pa(由134.8Pa增至270.8Pa),变化率为50.22%,但效率值仅变化了一个百分点左右。所以,在风机的运行过程中,可以通过调角的方式,在保持风机效率较高的前提下,改变风机的出口全压,从而满足不同的工艺流程的需要。

2.5 转速对风机性能的影响

图17 和图18 给出了不同电机转速时风机出口截面速度分布云图和流线图,不同转速下,出口截面速度分布大体相同,沿轴向对称分布,最大速度值出现在截面中部位置,截面圆心处附近的速度值最小,这是由于气流在经过轮毂时,受到轮毂的阻碍作用。从出口流线图可以看到,在靠近出口截面圆周的外面,存在四个对称分布的涡,涡流的存在,增加了流动损失,降低了出口风压。比较三种转速下出口截面的速度分布可以看出,随着转速的增加,最大速度值有所增加,但截面圆心附近的速度基本不变。从流线图中可以看出,随着转速的增加,四个涡流的区域也在变大,流动损失增加。这是因为叶轮转速的增加,增大了气流的周向速度,也加强

了叶轮对流体介质的扰动。

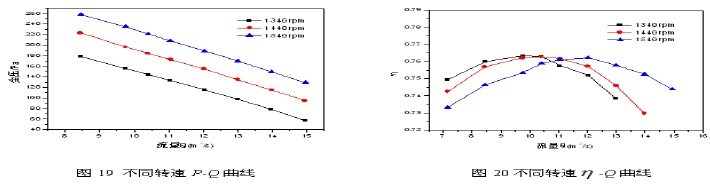

图19 为不同电机转速时的P-Q 曲线,从图中可以看出,转速的改变会引起风机性能曲线的变化。三种转速下,风机的P-Q 曲线变化趋势是相同的,相同流量下,电机转速越大,出口全压的值也随之增加。这主要是因为,转速增加,输入功率变大,单位时间对流体介质所作的功也就越多,但出口风压的增加并不一定意味着风机的效率也同样增大,从图20 不同转速下风机的η -Q 曲线可以看出,在风机的入口流量较小时,风机转速的提高反而会使风机的效率下降,这是因为流量较小时,单位时间流过的流体质量更少,转速

的增加对流体介质的扰动更强,增加的轴功率更多的消耗在了流动的阻力损失中;当入口流量较大时,转速的增加对流体介质的扰动作用减弱,增加的轴功率更对的用来对流体做功。三种转速下风机的最高效率点分别为:0.76328、0.76270和0.76235,最高效率值的变化基本不大,最高效率点出现的入口流量分别为:9.75m3/s、10.4m3/s 以及12.025m3/s,从图上可以看出,三种转速下,风机的最高效率点的连线基本为一条直线,随着转速的增加,η -Q 曲线在图上呈现向右平移的趋势,而不是调角时最高效率点沿抛物线变化。

3 结论

基于Realizable k-ε 双方程湍流模型的轴流风机全流场三维定常湍流计算,获得了与实际情况相符的诸多流动细节,可得到如下结论:

(1)气流流经叶轮时,在轮毂后方产生涡流,这是使风机效率降低的重要原因。

(2)风机弯扭叶片表面形成“C”型的压力梯度分布能较好的改善流道内的气流分布;叶片顶部的尾迹区域存在着泄漏流动,增加了阻力损失。

(3)转速一定时,随着进口质量流率的增大,叶片前部吸力面的压力值不断升高,由(6)可以看出x 轴线上硫化氢浓度是变化的,可以得出不同风速不同大气稳定条件下硫化氢浓度与沿下风向距离的关系,如图6 所示。

3 两种模型对毒害区域的评价对比在不同的泄漏环境条件下,利用前述的初始条件对毒害区域面积进行评价。表1 给出了分别采用Gaussian 烟羽模型与毒负荷准则计算高含硫输气管道泄漏扩散的毒害区域面积和采用API pub 581 评价模型计算相同条件下毒害影响区面积的评价结果。

4 结论

(1)通过Matlab软件对高斯气体扩散模型进行模拟,实现了硫化氢气体扩散的浓度分布和伤害分区的准确划分,使得安全工作者直观和便捷地熟悉事故情况,及时做出决策,采取应急方案。

(2)由图6可以看出,随着沿下风向距离增大硫化氢浓度减小,且减小的幅度不断减缓;大气稳定条件越稳定,相同距离位置的硫化氢浓度越大,危险区域的面积就越大,这是因为大气越稳定,泄漏气云越不易消散,大气越不稳定,空气垂直对流运动越强,泄漏气云消散的越快;风速越大,相同距离位置的硫化氢浓度越小,危险区域的面积就越小,因为风速越大,大气的湍流越强,空气的稀释作用就越强,有利于泄漏气云的扩散。

(3)对同一个泄漏源采用不同的模型做分析,结果显示API 581评价模型的后果区面积为45520m2,其值介于当风速为3m/s大气条件分别为C级、D级时致死区面积之间,也介于当大气条件为D级风速分别为3m/s、4m/s时致死区面积之间,其结果存在差异,原因在于两种模型建立的条件不同。

(4)由图2可以看出API 581定量评价模型后果影响区面积受泄漏源强和泄漏时间影响较大。AP I pub 581模型的推荐后果分析步骤十分系统,且适用领域广。