冷却塔供冷利用自然冷源,解决冬季、过渡季某些建筑的供冷需要,减少制冷机运行时间,从而得到显著的节能效果。笔者针对冷却塔供冷系统设计和运行中的几个问题,如供冷形式的选择、供水温度的选择、切换温度的确定、冷水温度的控制以及冷却水泵与系统特性的匹配等进行了讨论。

1 供冷形式的选择

冷却塔供冷大致有如下4 种形式:1) 开式冷却塔加过滤器;2) 开式冷却塔加热交换器;3) 封闭式冷却塔;4) 制冷剂的自然循环。这4 种形式各有特点,在供冷形式的选择时应该加以考虑。

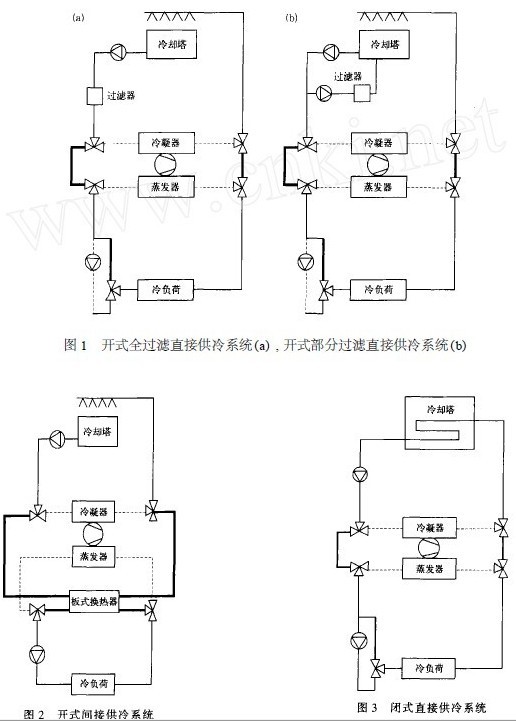

1. 1 开式冷却塔加过滤器(直接供冷系统)

在夏季,系统的工作与常规空调的运行一致,但在过渡季,当环境温度足够低时,从冷却塔来的冷却水就直接进入冷冻水系统进行循环,包括进入空调系统的末端调节装置内,如风机盘管、诱导器等,如图1 所示。从能源节约的角度来讲,这样的系统效果最好。不过,开式直接供冷系统需要将冷却水系统与冷冻水系统相连通,这样相对较脏的冷却水会污染干净的冷冻水系统,极易堵塞冷冻水系统中的末端空调装置。

为减少冷却水对管道的堵塞和腐蚀,系统采用专门的水处理设备和专门的过滤器。加过滤器的系统分为2 种:一种为全过滤系统,如图1a 所示;一种为部分过滤系统,如图1b 所示。全过滤系统意味着系统中所有的杂质将经过过滤器,从根本上消除阀门和换热器堵塞的可能性,但是有些污物会留在滤料中,增加了水泵的扬程。部分过滤的优点是不增加系统的水泵扬程,可以在需要的时候回洗,而且不需要有过多的滤料,分流量的大小取决于水质的好坏,大约为泵额定流量的5 %~10 %。关于水处理方面的问题,应用直接供冷系统需要承担较高的水处理费用,但是其换热效果是最好的,仅1 个水泵运行,而且不需要增加任何换热器,这是在选择时所作的综合考虑。

1. 2 开式冷却塔加热交换器(间接供冷系统)间接供冷系统的布置如图2 所示,加装一个板式换热器与制冷机组并联,从冷却塔来的冷却水通过换热器与闭合环路中的冷却水进行热交换。因此冷却水系统和冷冻水系统是隔离的,从而避免了冷冻水系统被污染、腐蚀和堵塞问题。板式换热器在中温低压的水循环中是最适用的,体积小,换热能力强,能够最小程度地减小换热温差。但是间接供冷系统的缺点就是对能量的利用效率不及直接

供冷系统,换热温差加大,而且间接供冷时需要运行两套水泵系统,另外热交换器以及相应的阀门和控制系统也增加了初投资。

1. 3 封闭式冷却塔

闭式系统(图3) 与开式直接供冷系统的相似之处在于它也是用从冷却塔供给的冷却水直接进行供冷。不同的是它的冷却水系统是封闭的,冷却水未暴露在大气或灰尘中,这样解决了堵塞问题。但冷却塔的出水温度比开式冷却塔高。在夏季正常运行时,降低了冷却塔的效率,过渡季降低了冷却塔供冷的节能效果,而且冷却塔的盘管还需要另外的防冻保护。

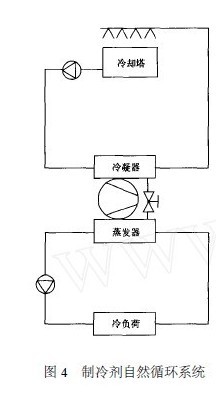

1. 4 制冷剂的自然循环(图4)

在夏季,此系统和传统系统的运行是一样的。在过渡季或冬季大气温度降低时,冷凝器和蒸发器之间的阀门被打开,允许制冷剂蒸汽进入冷凝器,同时液态制冷剂靠重力流到蒸发器,此时压缩机不工作。由于热交换受到制冷剂相变的限制,实际负荷能力往往低于25 % ,因此只能在一年中很少的时间内才能采用,满负荷对于制冷剂迁移循环式冷却塔是不可能的。

从上面的分析可以看出,这4 种方式各有优缺

点,在选择时要综合考虑正常运行和冷却塔供冷运行两种情况,根据地区气候差异、建筑功能差异、初投资和运行费用来决定冷却塔供冷形式。一般说来采用开式直接供冷和间接供冷的较多,因此笔者将重点分析这2 种形式。

2 供水温度和切换温度的选择

2. 1 供水温度的选择

供水温度的选择需根据如下因素加以综合考虑。

1) 潜在的冷量需求和可以允许的相对湿度的限制;

2) 过渡季或冬季显热负荷的大小;

3) 建筑物空调系统末端装置的运行特性。

4) 在变风量系统中,由于冷冻水温度上升所导致的风机能量的消耗与增加。

2. 2 切换温度的选择

切换温度是指从常规的机械制冷切换到冷却塔供冷时的大气湿球温度。切换温度与供水温度关系密切,供水温度越高,其相应的切换温度也越高,能利用冷却塔供冷的时间就越长。供水温度要求的限制决定了切换温度。另外需要说明的一个定义是冷幅,也就是冷却塔供水温度与大气湿球温度的差值,切换温度根据供水温度与冷幅之差而得到。一些文献中以及一些暖通设计人员将冷幅看作一定值,而且认为冷幅是按照夏季冷却塔正常工作时的工况来确定,这样的做法是不对的。

从冷却塔工作原理可以看出,冷却塔能将水温降低的原因在于,水在蒸发过程中需要吸收热量从而使没有蒸发的水温度降低,水温降低的程度取决于蒸发水量,蒸发水量取决于空气的饱和程度。当空气的含湿量饱和后,没有水的蒸发,只有空气和水的显热交换就很难再降低水的温度,供水温度的极限是空气湿球温度,即冷幅为零时,当然这是理想情况,冷却塔需要无限大。夏季空气温度高,空气含湿量较高,因此冷幅较小,当湿球温度为28 ℃时,一般的冷却塔的冷幅为4 ℃,即供水温度为32 ℃。但是当空气温度下降后,空气的饱和含湿量会减小,水分的蒸发会减少,水温的下降也会减少,冷幅会变大。对于上述的冷却塔,当空气湿球温度为7 ℃时,冷幅增加到8 ℃,出水温度为15 ℃,将无法满足设计者设想的11 ℃供水温度的要求。所以,在确定切换温度时要考虑到冷幅变化影响。计算过程为:

1) 根据冷却塔生产厂家的试验数据,可以回归得到冷幅Δ T 关于湿球温度Ts 的方程Δ T = f ( Ts) ,按照一次函数或二次函数的形式就能满足精度要求;

2) 根据供水温度Tw = Ts +Δ T ,得到Tw =Ts + f ( Ts) ,求解此方程就能得到供水温度Tw 时的切换温度Ts。

如上海地区,冷却塔的供水温度设为13 ℃,对某品牌逆流强迫通风型冷却塔上海冬季运行的试验数据回归,可得冷幅与湿球温度的关联式为ΔT= - 0. 19 Ts + 9. 33 。然后可得供水温度与切换温度的关系为Tw = 0. 81 Ts + 9. 33 。最后,将供水温度13 ℃输入上式,可计算出切换温度为4. 5 ℃。

通过上述计算发现,如果供水温度设为13 ℃,切换温度是4. 5 ℃。对于间接供冷系统中,还需要

考虑板换的换热温差(一般为2 ℃) ,也就是设定水温13 ℃时,冷却塔的出水温度只能有11 ℃,带入上式计算可知切换湿球温度为2 ℃,供冷时间减少。解决这个问题的方法有三个,一是尽可能的选择较高的供水温度。另一是改变冷却塔设计标准,也就是说冷却塔的设计将遵守过渡季节或冬季的标准,而不是夏季标准。如设计标准定湿球温度为7 ℃时,冷却塔的冷幅为4 ℃,这样能增加过渡季的使用时间。但是这样设计的冷却塔对于夏季工况来说就会很大,冷却水温度太低,使得制冷机组的冷凝温度太低,也不利于系统的稳定,并且成本也会大幅上升。第三种方法就是充分利用冷幅,在冷却塔供冷时,将在夏季时作为备用的冷却塔加以利用。

3 冷水温度的控制

冷却塔供冷系统运行时,采用供水温度尽可能高,并能满足需要的冷水供给系统,增加冷却塔的供冷时间,为了实现最大程度的节能效果,就需要对冷水水温进行控制。用三通阀控制冷却盘管,并且反馈一个位置信号给控制系统。控制系统通过一个简单的控制方式来定期检查所有阀门是否全部开启,如果所有阀门未全部开启,冷水的设定温度就能升高一个单位步长的调节温度,如0. 25 ℃。一段时间后(具体时间由系统的反应时间来确定) 再次检查阀门的开启度,如果仍然没有全部开启,那么冷水温度的设定值就再升高一个步长。相反,如果控制系统检测到系统的所有阀门全部开启,那么将设定温度降低一个步长。

这种控制方法在制冷系统中经常使用,但对于冷却塔供冷来说,就显得尤为重要,因为能够增加冷却塔的供冷时间,从而使节能效果更加显著。

4 水泵特性分析

对于间接供冷系统,在冷却塔供冷和夏季正常工作时均为两套水泵各自工作,水泵的工作特性没有大的改变,因此对于按照夏季工况设计的水泵在过渡季供冷运行时将不会产生较大的问题。但对于直接供冷系统,则只采用一套水泵工作,通常情况下,由于蒸发回路的阻力要小于冷凝回路的阻力,并且冷冻水泵经常被用来作变流量供给,控制系统也很复杂,会出现冷却塔的流量低于最小流量的情况。因此,选择冷却水泵而不是冷冻水泵作为直接供冷系统的水泵。由于阻力特性的差别,可能会出现下面几种情况:

1) 冷却水泵的额定流量大于系统要求,但其额定扬程比系统要求要低。冷却水泵将会降低流量提高扬程,这种情况下只需检查流量是否满足冷却塔的最低流量要求。

2) 冷却水泵的额定流量小于系统要求,但其额定扬程比系统要求高。冷却水泵将会降低扬程、增大流量。当流量变化较大时,必须检查大流量时电机功率的增加是否在允许范围之内,否则水泵将出现过载而烧毁,同时还要确定冷却塔是否能承担所增加的流量。

3) 冷却水泵的额定扬程低于系统要求,流量与系统要求大体一致。这种情况下检验是否有用回路较多的冷凝器的可能性,来减少系统的阻力,并且还能提高制冷机的效率。如果无法改变,另外一种办法是将冷却水泵的出口和冷冻水泵进口相连接,串联两套水泵系统运行。

4) 冷却水泵的额定扬程和流量都低于系统要求,此时可以考虑加装多台冷却水泵或将备用水泵也投入运行,变化开启台数以适应冷却塔供冷时系统扬程和流量的要求。

冷却塔供冷系统设计中应该注意的问题