1 工程概况

通辽发电总厂1#烟囱高度208m,烟囱出口内直径为7m,烟囱结构为单筒式耐酸胶泥砌筑陶粒混凝土内筒烟囱,于2009 年6 月23 日完成石灰石-石膏湿法脱硫、无GGH 烟气脱硫改造。脱硫改造的同时,进行了烟囱内衬贴玻璃化陶瓷砖防腐改造,经过多年的运行,玻璃化陶瓷砖防腐层已经损坏,需要重新进行防腐改造。本次防腐改造采取在烟囱内安装自立式装玻璃钢(FRP)内筒,内筒直径6.2m,在烟囱内部6.0m 积灰平台上设置钢结构支承平台,FRP 内筒在19m 高程钢平台以上采用自立式,钢平台以下采取悬吊式,与下部水平钢烟道相连接。由于不能破坏原烟囱6.0m 层钢筋混凝土积平台,原烟囱烟道入口尺寸也不满足FRP 内筒安装,且烟囱周围各种构筑物密布,不满足运输要求,因此本工程采用FRP 内筒正装法安装,即采烟囱顶口外部吊装方法,将制作好的FRP内筒分节由烟囱外部经烟囱顶口吊装入烟囱内部,在内部进行各节之间的连接和固定,最后形成一个整体的RP 内筒。本次改造施工方案为引进日本技术,FRP 内筒及吊装施工方案由日本专家提供设计及技术支持。

2 正装法施工原理与系统组成

2.1 基本原理

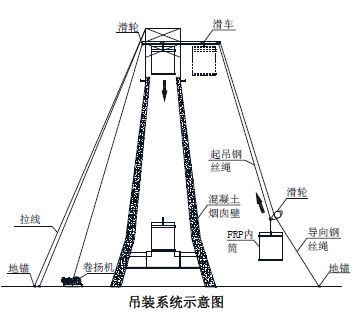

本法利用在烟囱顶部安装的起吊架及滑轮,在地面安装卷扬机,通过钢丝绳的拉力实现提升内筒,逐节组合连接安装的方法。以顶部起吊架为受力结构,以地面卷扬机为动力,以钢丝绳为纽带,按从下到上的顺序,依次将制作好的内筒吊装就位,对接、调整、内部手糊、灌缝,如此循环往复,直到210m 内筒组合安装完成。

2.2 系统组成

整个吊装过程为烟囱外垂直提升、顶部水平移动、烟囱内部垂直下降三个行程。吊装系统由卷扬机、顶部起吊架、手动单轨滑车、滑轮、钢丝绳、地锚、手拉葫芦等组成。为了将组装起吊架的杆件从地面吊运至烟囱顶部,前期先在烟囱顶口安装辅助用简易吊装设施。在烟囱顶部筒壁上安装一根立柱,立柱根部锚固在烟囱顶部的钢筋混凝土壁上,在此立柱上安装一个滑轮,在地面安装一台拉力为30KN卷扬机,配直径12mm 的钢丝绳,卷扬机的钢丝绳穿过滑轮再下到地面上,钢丝绳一端配上吊钩及配重,形成简易吊装系统。

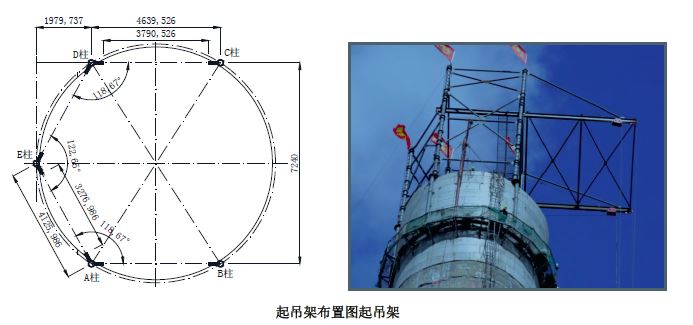

起吊架设计起重量80KN,由5 根立柱、2 根行车梁、2个单轨滑车、2 个手拉葫芦、6 个定滑轮和数根连杆组成。为减少高空作业量,立柱及连杆均按照设计图纸加工制作,运至顶部组装,采用10.9s 级高强螺栓连接,构件表面涂刷防锈油漆。

2.2.1 起吊架

起吊架由立柱及连杆组成,吊架总高度12m,有效吊装高度8.8m。为了减轻重量,便于高空运输及安装作业,每根立柱由多节对接组装而成;其中A、B、C、D 柱各为四节,从下向上分别为第一节4.8m、第二节4.5m、第三节4m、第四节3.5m;E 柱为三节,从下向上分别为第一节4.8m、第

二节4.5m、第三节4m;各立柱第一节由烟囱顶口外部向下延伸与烟囱钢筋混凝土筒外壁锚固。

立柱采用φ219×8mm 无缝钢管加工制作,每节两端均用16mm 厚钢板制作承插焊法兰,法兰与钢管间等间距焊接12 块高度100mm 三角形加劲板增强,法兰为350×16mm,等间距开孔12 个,用M20×70mm 高强度大六角螺栓将各节之间连接。除B、C 柱子之外,其他各立柱在第二节底部间采

用20a(200×100×8)热轧普通工字钢配4-M16×70mm 高强度大六角螺栓相互连接,并与烟囱顶口混凝土间紧密接触,以利于立柱的力传递给烟囱筒壁。各立柱间的支撑杆采用φ108×4mm 无缝钢管制作,钢管端采用盲法兰封堵后在端部延直径切缝,塞焊厚度8mm连接板,连接板一面为平面,另一面焊三角形加劲板,以加劲板对称开螺栓孔,每侧3 个孔,共开孔6 个,采用M16×50mm 高强度大六角螺栓连接。立柱上的相应位置用厚度8mm的钢板做支撑杆连接板,连接板上下部位均焊法兰加劲板加强,法兰板为φ350×6mm。2.2.2 行车梁及滑车行车梁共两根,行车梁为36b 号热轧普通工字钢,长度12m,悬挑段长6.8m,梁两端部焊封闭盲板,悬挑端部焊接环,用于连接吊装轨道绳。梁末端和中部用4-M20高强度大六角螺栓固定在立柱的牛腿上,保证两根梁相互平行,梁两端上平面采用10号工字钢连接,悬挑段间隔3m 形成X 型拉结。牛腿采用厚度为16mm 的钢板制作成工字钢形式,与立柱间采取承插焊接,牛腿宽330mm 高282mm,伸出长度386mm。单轨手动滑车起重量为100KN,每根梁上安装一个双轮手动滑车,小车前连接直径12mm 的钢丝绳,配以5t 手拉葫芦控制其在行车梁上移动。

2.2.3 导向钢丝绳

导向钢丝绳布置在起吊侧,导向钢丝绳为2φ16,钢丝绳结构为6×37+NF;强度1770MPa,破断拉力总和166kN。起吊时,在导向钢丝绳上安装5t 开口滑轮,FRP 内筒挂在滑轮的吊钩上;导向钢丝绳兼做缆风绳,减小起吊过程中风力的作用,避免内筒随风飘摆。导向钢丝绳与地锚间用5t 手拉葫芦拉结,以方便控制导向钢丝绳的松紧程度。导向钢丝绳地锚采用φ25圆钢制作,地锚基础为配筋基础,体积2.5m³,重量6.25t,不考虑地基摩擦力的情况下,两个地锚可以抵抗12.5t 的拉力,满足吊重10t 的要求。

2.2.4 卷扬机及牵引钢丝绳

两台起重卷扬机以烟囱中线对称布置在导向钢丝绳的另一侧,卷扬机并排安装。每台卷扬机额定拉力为50KN,并配置变频控制柜和远程控制。卷扬机基础为配筋基础,尺寸为4.8m×1.8 m×1.5 m,重量32t,不考虑摩擦力和卷扬机自重的情况下,可抵抗28t 的拉力。牵引钢丝绳为主受力钢丝绳,牵引钢丝绳为2φ18,钢丝绳结构为6×37+FC;强度1770MPa,破断拉力总和211kN。由安装在地面上的卷扬机引出,穿过顶部行车梁的定滑轮和小滑车与导向钢丝绳上的滑轮连接,在卷扬机的动力作用下,拉动导向钢丝绳上的滑轮,FRP 内筒随即沿着导向钢丝绳向上提升。滑轮为单轮开口型,当内筒提升至顶部时,打开滑轮,将导向钢丝绳与滑轮脱开,FRP 内筒即可沿着行车梁水平移动。FRP2.2.5 拉线及地锚为了加强吊装结构架的稳定性,在导向钢丝绳的另一侧以烟囱中线对称布置2φ12拉线钢丝绳,钢丝绳结构为6×37+FC,强度1770MPa,破断拉力总和93.7kN。拉线地锚采用φ25圆钢制作,地锚基础为配筋基础,体积2.5m³,重量6.25t,不考虑地基摩擦力的情况下,两个地锚可以抵抗12.5t 的拉力,满足吊重10t 的要求。

3 FRP 内筒施工

烟囱内筒高度210m,由44节FRP 筒节承插连接而成,FRP内筒总重量139.29t,加上抱箍及止晃装置后总重量205t,整个内筒为自立式,中间无任何承重结构。为防止筒身偏斜,每隔30m 高程安装止晃点,共安装6处止晃点。顶部混凝土筒壁与FRP 内筒间隙安装防雨盖,防止雨水及烟气冷凝水流

入烟囱内部。内筒施工流程为:生产→水平运输→垂直运输→对接→垂直度调整→连接固定→接口手糊密封→止晃点安装→检查验收。

内筒外部安装4 部吊篮进行内筒对接、调整、接缝处理等操作,吊篮钢丝绳固定在顶部吊装架柱子根部。筒内部操作平台为自制平台,内筒安装就位后,利用内筒吊装系统进行内部升降操作。

3.1 内筒生产

内筒生产流程为:材料准备→缠绕设备调整→筒身缠绕→固化→脱模→检查验收→底部超长切割→抱箍安装。FRP 内筒由日本公司提供设计图纸,在施工现场进行缠绕生产,立式和卧式缠绕设备各一台,由专业人员进行生产操作,日本专家进行技术指导支持。各节内筒长度及厚度10~29mm 不等,下部筒身壁厚较厚,节长较短,便于平衡每节筒的重量。为了便于安装和密封及良好的受力,各节内筒设计为承插式连接,在FRP 内筒生产时由模具制作宽12mm,高150mm的承插槽。

在现场用混凝土制作一个直径大于FRP 内筒的水平圆台,抱箍的安装在此平台上进行。抱箍的安装过程也是内筒在地面的预组装,将相连的两节内筒在水平圆台上进行承插对接,将两节内筒的抱箍在合适位置安装固定,抱箍与FRP筒间垫5mm 厚橡胶垫,抱箍上下两侧均用手工糊厚22mm 宽度

不小于100mm 玻璃纤维布与筒体固结,以防止抱箍上下移动。抱箍由16号槽钢(160×65×8.5×10)加工,并在抱箍上焊两个吊耳,吊耳钢板厚度16mm,吊耳以内筒直径对称布置,以方便内筒的吊运。抱箍由4节1/4圆组成,每节两端封堵板上开孔3个,节间采用3-M16螺栓连接形成整体,再用连

接钢板焊接加固,以免运行过程中螺栓松动失效。抱箍槽钢腿宽周圈上等间距开孔24φ18,以方便上下筒节连接,螺栓孔两边沿腰高向设加劲板增强。

3.2 内筒运输

内筒在地面水平运输采用25t 汽车吊配合自制小推车,运至垂直起吊场地后由烟囱顶部吊装系统吊运至烟囱内部。抱箍安装垂直吊运

3.3 对接安装

第一节内筒底部制作厚度50mm,宽度121mm 的法兰,法兰与钢支撑平台圈梁用24-M22螺栓连接;以后各节承插入前一节的承插口,再用24-M16螺杆将上下两节的钢制抱箍连接紧固,形成整体。两节内筒连接紧固前,在内筒90°夹角度位置挂两个铅垂,用以测量和控制内筒的垂直度偏差。连接紧固后,将FRP 筒内部接缝部位进行表面打磨处理,清除表面灰尘,将事先裁剪好的玻璃纤维布浸渍树脂后粘贴于接缝部位。接缝处手糊高度200mm,厚度10mm,缝隙每侧不少于100mm,每块纤维布间相互搭接30mm,分层成活,上下层间接缝位置错开50mm。内部手糊完成固结后,在内筒外部用树脂将承插槽的缝隙灌满,加强节间密封性和整体性,增强内筒的强度。

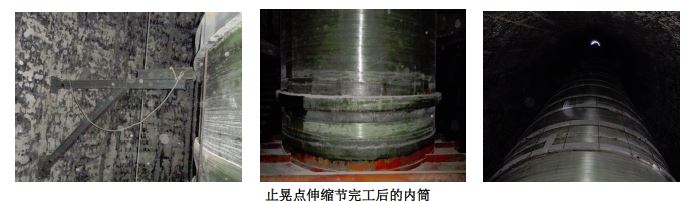

3.4 止晃装置安装

内筒安装至设计止晃点高程时,立即安装止晃装置。由FRP 筒身抱箍和支腿组成,支腿在内筒外围90°夹角方位设置4根,末端用M20膨胀螺栓固定在混凝土筒壁上。止晃点共6层,第一层设于第一节内筒底部以上30m 处,以上每隔30m 设置一层。止晃抱箍用25b(250×80×9×12)槽钢卷制而成,做法与前述抱箍相同,各节间用4-M20螺栓连接;支腿由150×150×7×10H 型钢制成,各部件间用高强度螺栓连接。

3.5 19m 支撑平台以下连接段FRP 施工19m 钢平台以上FRP 内筒及下部水平钢烟道施工完成后,再做最后一节FRP 内筒连接段,将水平烟道与19m 以上FRP 内筒连通。连接段长5.55m,壁厚10mm,在钢烟道出口以上800mm 处设[型伸缩节,伸缩部位向外凸出,高度和宽度均为200mm,手糊玻璃纤维布制成。连接段FRP 筒需从已经安装好的FRP 内筒中吊下,因此,需将内筒轴向切缝一道,筒壁错位后缩小其直径。吊运到预定位置后,在内筒外壁四个方向手糊吊耳,吊耳完全固化后,利用19m 钢平台上的钢梁将内筒悬吊就位,将筒壁竖向切缝一侧切掉一部分,再将筒壁对位恢复,切缝位置两面进行打磨处理后,延缝隙手糊宽400mm 厚10mm 玻璃纤维布将内筒恢复成整体。上部与钢平台以上第一节内筒搭接500mm,接缝部位手糊厚度150mm 玻璃纤维布,每侧宽度240mm;下部与钢烟道出口对接,在接缝内外两面手糊玻璃丝布固结密封,手糊宽度每侧200mm,厚度10mm。接缝部位为薄弱部位,手糊前将接缝部位FRP 内筒和烟道钢板进行表面除尘、除锈处理,分层粘接成活,各层间相互错缝搭接,上一层压住下一层的接缝位置,确保接缝严密。止晃点伸缩节完工后的内筒

4 结 语

烟囱玻璃钢内筒自重轻、施工简便、工期短,防腐蚀效果、耐久性和经济效益也得到了行业内的认可。本工程采取自立式内筒,且采用外部起吊,内部正装法施工,这种起吊方法使用的器具少,不需要大吨位的起重设备。内筒采用自立式,除止晃点外无需设置其他任何承重结构,与悬挂式相比,可以节省材料,节约投资,降低工程造价,加快施工进度。烟囱顶口外部起吊方法可适用于新建和改造烟囱的套筒烟囱、多筒烟囱内筒安装,技术先进,优势明显,推广应用前景广阔。

扫一扫咨询微信客服

扫一扫咨询微信客服