1 工程概况

111 烟囱结构与周围环境

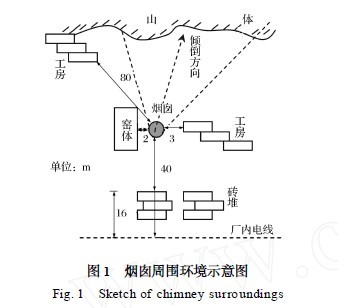

在宁波市黏土砖瓦窑专项整治工作中,甬城砖瓦厂内一砖结构烟囱需爆破拆除。该烟囱高50m ,底部外周长S = 15 m ,壁厚δ= 0175 m ,无内衬,烟囱总方量约280m3 。烟囱底部约310m 高范围内为青砖砌筑,其余为红砖砌筑而成,烟囱表面整体性较好,无明显裂隙。该烟囱位于窑体东侧,靠烟道与窑体相连,烟道底部距烟囱基础面高为215m。烟囱周围环境较复杂,在烟囱南40m 处有数排砖堆,56m处有一厂内电线通过;东侧3m 处有数间厂内工房(待拆除物) ;在西北80m 处有数间工房;北侧50m外为山体;西侧2m 处是窑体。待爆烟囱周围环境情况如图1 所示。

112 倾倒方向

因刚烧结的一窑红砖尚未出窑,故窑体不能受损,又因东、南两侧有尚未搬迁、拆除的工房以及堆放有大量的出窑红砖,确定向北侧山体方向倾倒,如图1 所示。

2 爆破设计

211 爆破切口

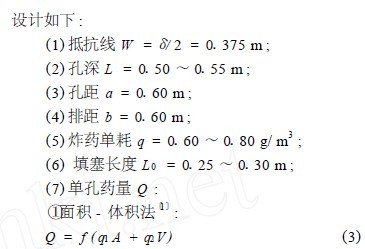

为保证倒塌方向的准确,决定选用梯形爆破切口〔1〕,切口底边高出地面约110m。(1) 切口高度〔1 ,2〕: h = (115 ~ 310)δ = (1113

~ 2125) m ,取h = 112 m ;

(2) 切口上边长: L1 = (1/ 2 ~ 2/ 3) S = (715 ~10) m ,取L1 = 910 m ;

(3) 切口下边长: L2 = (2/ 3 ~ 3/ 4) S = (1010~ 11125) m ,取L2 = 1012 m。

212 切口强度计算

爆破切口形成后,烟囱能够沿预定方向倾倒的基本条件是〔3〕: Mp ≥M0Mp = P?Rcos (θ/ 2) = 8127 ×106 N ·m (1)式中: Mp 是重力矩; P 是烟囱自重, P =ρV g = 115×103 ×280 ×918 = 4116kN ,ρ是砖的密度, ρ =(115 ~ 118) ×103 kg/ m3 ,取115 ×103 kg/ m3 , V 是烟囱体积,取280m3 ; ?R 是烟囱底部基础的平均半径, ?R = S/ 2π- δ/ 2 = 2101 m ,θ是支撑截面的圆心角,θ = (15 - 1012) ×2π/ 15 = 0164π 。M0 为支撑截面的极限抗弯力矩:M0 = 2 ?R2δ·[σ] ·[θ/ 2 - sin (θ/ 2) ] = 5138 ×106 N ·m (2)式中: [σ] 是砖的极限抗弯强度,N/ m2 , [σ] = 019×106 N/ m2 。计算结果满足倾倒条件要求。

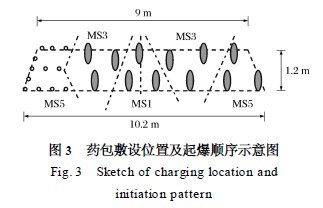

213 布孔及装药参数

本工程采用Φ38mm 的手风钻,按梅花形布孔,共布3 排计55 个炮孔。因壁厚为0175m ,具体参数

式中: f 是临空面系数, f = 110 ; q1 是面积系数,g/ m2 , q2 是体积系数, g/ m3 ,对于浆砌砖体, q1 =(35 ~ 45) / W , q2 = 100 g/ m3 ,这里取q1 = 45/ W= 120 g/ m2 ; A 是单个炮孔剪切面积, A =δ·b =

式中: f 是临空面系数, f = 110 ; q1 是面积系数,g/ m2 , q2 是体积系数, g/ m3 ,对于浆砌砖体, q1 =(35 ~ 45) / W , q2 = 100 g/ m3 ,这里取q1 = 45/ W= 120 g/ m2 ; A 是单个炮孔剪切面积, A =δ·b =

0175 ×016 = 0145 m2 ; V 是单个炮孔破碎体积, V= δ·a ·b = 0175 ×016 ×016 = 0127 m3 ; 计算得Q = 81 g。

②体积法〔1〕: Q = qV = q ·a ·b ·δ (4)计算得Q = (162 ~ 216) g。结合两式计算结果,实取Q = 100 g。中间部位先爆孔和最下排炮孔,取Q= 150 g ,两边最外侧10 个炮孔每孔装药量取Q =50 g ,合计装药量6105kg。

(8) 平均单耗: ?q = ΣQ/ ΣV = 017kg/ m3爆破切口形状、布孔及起爆顺序如图2 所示。

214 起爆网路

采用非电毫秒延时复式起爆系统。具体布置如下:中部的7 个炮孔各装2 发MS1 瞬发雷管,左侧12 个炮孔和右侧12 个炮孔各装2 发MS3 段雷管,左侧最外面12 孔和右侧最外面12 孔各装2 发MS5段雷管(见图2) ;采用瞬发导爆管雷管起爆网路,起爆雷管在爆破警戒开始后、起爆信号发出前接入网路。最大一段起爆药量为218kg。一砖结构烟囱拆爆失败原因分析及排险处理

215 实际施工情况

装药按原爆破设计方案进行,只是在梯形切口的定向孔内少装了50g ,整个装药共610kg ,网路也按原设计网路进行连接,每个炮孔内装2 发规定段别的非电导爆管雷管,孔外用瞬发非电导爆管雷管捆连。填塞采用黏土材料,由于冬季施工又正值雨后,炮泥硬度不够,炮孔填塞质量不是很好。在炮孔上用3 层湿麻袋进行直接覆盖防护。

3 爆破情况与原因分析

起爆后,爆破噪音较明显,炮泥伴着覆盖材料冲出20~30m ,烟囱作微小振动后立于原地不动,并没有朝预定的方向倾倒。现场检查发现,靠梯形切口左边最后一段起爆的12 个炮孔没响,该段网路完好,在最先一段起爆部位的中心被掏出了一个底半径为0110m 的漏斗形小坑,其余部位在靠炮孔周围出现0110~0120m 深的凹坑,所有已爆的炮孔皆被穿空,炮泥飞出。

311 主观原因

在本次宁波市黏土砖瓦窑专项整治工作中,相同高度、壁厚和外径的砖结构烟囱已成功拆除了十余座。但此前拆除的烟囱底部结构皆为红砖,而这座烟囱的底部结构为青砖,由于思想上的麻痹大意,主观上存有轻视思想,忽略了青砖与红砖的强度差别,致使这一次拆除爆破失败,留下安全隐患。

312 设计原因

为降低成本,孔网参数选取偏大,特别是先爆炮孔的装药量偏低,炸药单耗偏小,使得先爆段切口未被掏出,从而影响了后续炮孔的爆破效果,致使设计的爆破切口未形成,是这次爆破失败的主要原因之一。

313 现场管理与技术把关原因

施工人员填塞炮孔所使用的炮泥质量较差,炮孔填塞质量存在缺陷,致使爆破时炮孔中的炮泥被冲出,能量过早地释放掉,影响了破碎效果;连线作业人员思想上麻痹大意、工作不够认真,造成网路传爆失效,出现左边整个一段别的炮孔(MS25) 没有被引爆,而产生盲炮现象;当然该盲炮的产生也可能是由于雷管或导爆管的质量问题,或因在进行覆盖防护时,工人操作不当所致。这都是由于作业现场管理和技术把关不严造成的。

4 处理措施

(1) 出现险情后,首先继续保持爆破警戒,技术人员对现场爆破情况进行踏勘和快速评估。发现未倒塌烟囱底部结构基本完好,支撑情况良好,初步判断暂无倒塌可能,但已无重新钻孔、装药的可能,人工和机械拆除危险性更大, 最后决定采用糊炮法〔2 ,4〕(即裸露爆破法) 予以拆除。

(2) 在烟囱周围50m 范围内拉起装药警戒线,禁止无关人员进入装药区后,解除原爆破警戒。作业人员在原设计爆破切口部位重新对烟囱进行装药、连线和防护覆盖工作,非装药、连线和覆盖防护人员不得在烟囱倾倒范围内逗留。此时,派一名安全员负责观察烟囱结构和形态变化情况,一有不安全征兆立即通知工作面上的作业人员迅速向烟囱倾倒方向两侧和后方撤离。

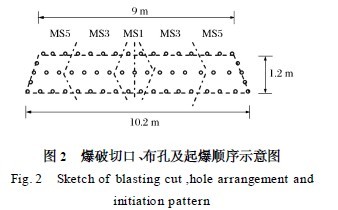

(3) 药量计算〔5〕:

Q = 2 ( 1 + 1/ W - 0141) 3 qW3 (5)式中: q 是标准抛掷爆破的炸药单耗, 取q =112 kg/ m3 ; W 是最小抵抗线,取W = 0175 m。计算得Q = 1141 kg , 实取Q = 115 kg。用胶带纸将乳化炸药Φ32 小药卷按每10 节(即115kg) 捆成一包,共12 包(即1810kg) ,分别贴敷在烟囱壁上,并用木棍将每个药包斜撑、固定住(如图3 所示) ,再在每个药包上敷上一层厚约0110~0120m 的烂泥巴,再在泥巴上覆盖2~3 层麻袋进行直接防护,并在起爆时将附近工房的门窗敞开,以减弱空气冲击波的影响。

(4) 每个药包装2 发非电导爆管雷管,中间3 个药包各装入2 发(MS1) 雷管,左侧3 个药包和右侧3 个药包分别各装入2 发(MS3) 雷管,右侧最外面3个药包各装入2 发(MS5) 雷管,将先前未响的炮孔分成一组用瞬发非电毫秒导爆管雷管进行绑连后再一起用瞬发雷管接入起爆线。

(5) 空气冲击波核算:裸露爆破的主要危害是空气冲击波的破坏作用。空气冲击波对在掩体内避炮作业人员的安全允许距离为〔6〕:

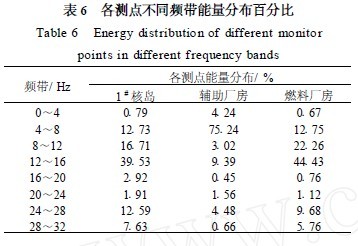

Rk = 253Q = 6515 (6)式中: Rk 是空气冲击波对掩体内人员的最小允许距点不同频带能量分布百分比如表6 所示。

由此可见,爆破挤淤引起在建核设施各监测区域的爆破振动能量显著集中于低频频带,且更接近建(构) 筑物的自振频率范围1~5Hz ,同时高频成分基本消失。因此,要足够重视爆破挤淤对在建核设施振动的频率影响。

4 结论

通过对测试数据的回归和小波包分析,得到如下结论:

(1) 控制一次起爆药量,是降低爆破挤淤振动效应的关键措施,当爆源靠近保护对象时尤其要注意。

(2) 爆破地震波主传方向(即垂直于炮孔中心连线方向) 对爆破挤淤振动效应的影响很大,本工程侧向爆填强于堤头爆填。

(3) 爆破挤淤炸药能量转化为地震波的比例明显高于陆地爆破,因此产生的爆破振动效应更加明显。

(4) 爆破挤淤引起在建核设施监测区域爆破振动能量显著集中于低频频带,高频成分基本消失。